تقریباً نزدیک به سه دهه پیش، یعنی در سال ۱۹۸۶ میلادی، هیئتی از سوی دانشگاه امآیتی (MIT) آمریکا به همراه گروهی از متخصصان صنعت خودرو، برنامه پژوهشی گستردهای را در رابطه با مسائل بنیادی این صنعت آغاز نمودند، وظیفه این پژوهشگران، بررسی مجموعه وظایف ضروری در رابطه با ساخت و تکوین یک خودرو بود. این وظایف هم عبارت بودند از: ارزیابی بازار، طراحی محصول، مهندسی دقیق، هماهنگی زنجیره عرضه، عملیات کارخانههای منفرد خودرو در سرتاسر دنیا و… از همین رو، مدتزمانی در حدود ۵ سال و مبلغی معادل ۵ میلیون دلار صرف انجام این پروژه شد و در پی آن از حدود ۹۰ کارخانه مونتاژ هم در سرتاسر دنیا بازدید به عمل آمد تا بلکه درک بهتری از نیروهای دخیل در این صنعت به دست آید.

همانطور که گفته شد، بازدید از کارخانههای مونتاژ یکی از کارویژه های اصلی این گروه بود و از آنجایی هم که قلب صنعت خودرو در مجموعه مونتاژ آن میتپد، لذا این بخش از اهمیت بسزایی در تکوین کیفیت نهایی یک محصول برخوردار است، اگر مجموعه عملیاتی که در این مکان جهت سرهمبندی قطعات صورت میپذیرد ناهمگون و متشتت بوده و با فنآوریهای روز دنیا همخوانی نداشته باشد بالطبع کیفیت خودرو هم بهشدت افت میکند و در این بین، فرقی هم نمیکند که کمپانی مربوطه جنرالموتورز باشد و یا مرسدس بنز و…

از مهمترین مجموعههایی که توسط این گروه تحقیقاتی، مورد بازدید و سنجش قرار گرفت کمپانیهای معروف جنرالموتورز و تویوتا بودند که اولی وارث سیستم تولید انبوهای بود که از فورد بهجای مانده بود و دیگری هم نماینده سیستم تولید نابی بود که مبدع و پایهگذار آن نیز خودش بود (در مورد تولید انبوه و ناب هم پیش از این، در سلسله مقالاتی به تفضیل سخن گفتهایم). جمعبندی حاصل از این دیدار هم بهطور خلاصه در سطور ذیل آمده است. پیش از خواندن آن، این مطلب را میخواهم خدمتتان عرض کنم که امروزه و پس از گذشت حدود سه دهه، شرکت جنرالموتورز از آن اوضاع درهم و نابسامان بسیار دور و عملکرد آن نیز به لحاظ کیفی تا حد زیادی به برخی از همتایان ژاپنیاش، ازجمله تویوتا نزدیک شده است و هیچ بعید نیست که در آیندهای نهچندان دور حتی از آن نیز پیشی بگیرد اما ازآنجاییکه شیوه مدیریت و سازماندهی خودروسازان ما، در دهه دوم قرن بیست و یکم، از سه دهه پیش جنرالموتورز، اگر عقبتر هم نباشد جلوتر نیست! این نوشته تلنگری است به ذهن آنانی که به ارتقاء این صنعت میاندیشند و آرزومند اعتلای کمی و کیفی آن در این سرزمین هستند. حال وقتش رسیده که گزارشهای آن هیئت را تقدیمتان کنیم.

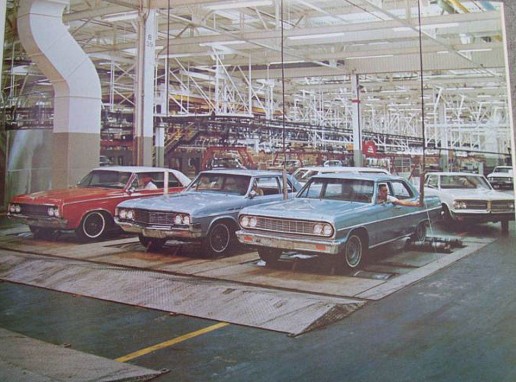

تولید انبوه تمامعیار: کارخانه فرامینگ هام جنرالموتورز

ارزیابی ما در سال ۱۹۸۶ میلادی از کارخانه فرامینگ هام (FRAMINGHAM) جنرالموتورز آغاز شد. این کارخانه مونتاژ در ماساچوست و در چند مایلی جنوب مقر ما در بوستون واقع شده است. انتخاب فرامینگ هام به دلیل نزدیکی آن نبود، بلکه از آن رو بود که ما حدس میزدیم کارخانه مذکور همه ویژگیهای تولید انبوه را عینیت بخشیده است.

در خود کارخانه، اوضاع چنان بود که انتظار داشتیم: نمونهای تمامعیار از تولید انبوه با همه اختلالهایش. ما بررسی خود را با راهروها شروع کردیم و تا بررسی خط مونتاژ ادامه دادیم. همه راهروها پر بود از کسانی که آنها را کارگران غیرمستقیم نامیدهایم، کارگرانی که منظور از وجودشان ارائه خدمات به کارگران خط تولید است؛ مانند تعمیرکارانی که وظیفهشان حل مشکلات مربوط به ابزارهاست، تعمیرکاران و کارگران انبار موجودی. هیچیک از آنها بهراستی ارزش افزودهای ایجاد نمیکنند و شرکتها میتوانند با استفاده از شیوههای دیگر وظایفشان را به انجام رسانند.

سپس به بررسی خود خط تولید مشغول شدیم. مجاور هر سکوی کار، تودههای کالا انبارشده بود (که در برخی موارد هفتهها طول میکشید تا موجودی آن تمام شود). جعبهها و روکشهای موقت که دیگر بلااستفاده بود، دور و بر هر سکوی کار پراکنده بود. تقسیم کار در خط مونتاژ از نظر میزان حجم کار برابر نبود، بهطوری که برخی کارگران مجبور بودند دیوانهوار کار کنند تا حرکت خط ادامه پیدا کند و برخی دیگر آنقدر فرصت داشتند تا سیگاری دود کنند یا حتی روزنامهای بخوانند! بهعلاوه در برخی قسمتها، بر سر اینکه چه کسی قطعات ناجور را به خودروهای در حال مونتاژ الدزموبیل سییرا نصب کند، با یکدیگر جروبحث میکردند. البته قطعاتی که کلاً ناجور بود بدون تأمل به قوطی زباله پرتاب میشد.

در پایان خط با چیزی مواجه شدیم که چهبسا بهترین گواه بر وجود تولید انبوه است: محوطه وسیعی پر از خودروهای تمام شده که هر یک عیوب بسیار داشت. همه این خودروها قبل از اینکه سوار کشتی شوند، باید تعمیر میشدند. وظیفهای که بسیار وقتگیر بود و غالباً به تمام و کمال صورت نمیگرفت، چراکه اکنون بسیاری عیوب در زیر لایههای قطعات و مبلمان مخفی بود.

وقتی برمیگشتیم تا درباره یافتههایمان با مدیران ارشد کارخانه صحبت کنیم، به دو نشانه دیگر از تولید انبوه برخوردیم: تعداد زیادی بدنه که آماده بودند سفر خود را به اتاقک نقاشی و از آنجا به خط مونتاژ آغاز کنند، همچنین ذخایر کلان قطعه که بسیاری از آنها هنوز در واگنهایی بود که آنها را از سازنده قطعات جنرالموتورز از دیترویت حمل میکرد.

سرانجام برای توصیف نیروی کار فرامینگ هام «دلسرد» تنها کلامی است که میتوان گفت! از آغاز بحران صنعت آمریکا در ۱۹۷۹ میلادی، کارگران این کارخانه، شش دفعه از کار معلق شده بودند و به نظر میرسد آنها امید چندانی ندارند که کارخانه بتواند در مقابل امکانات تولید ناب (ژاپنیها) واقع در کرانه غربی آمریکا مدت زیادی دوام آورد.

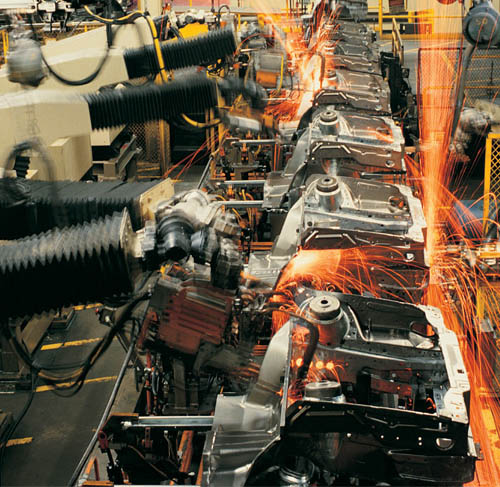

تولید ناب تمامعیار: کارخانه تاکائوکای تویوتا

گام بعدی ما، کارخانه مونتاژ تاکائوکا (TAKAOKA) در تویوتا سیتی است. تجهیزات این کارخانه که متعلق به سال ۱۹۶۶ میلادی است، همانند فرامینگ هام که در سال ۱۹۴۸ میلادی ساخته شد، نه خیلی قدیمی نه خیلی جدید است. این کارخانه در سال ۱۹۸۶ میلادی تعداد زیادتری روبات برای جوشکاری و نقاشی داشت ولی تجهیزات جنرالموتورز، وقتی که مدلهای جدید GM-10 را میساخت، فنّاوری برتری داشت، بهطوری که جنرالموتورز برای مدلهای مذکور، در خط مونتاژ نقالههایی گذاشت که از طریق کامپیوتر هدایت میشدند.

تفاوتهای تاکائوکا و فرامینگ هام، برای کسی که با منطق تولید ناب آشنا باشد، درخور توجه است. در آنجا از خیل کارگران غیرمستقیمی که در جنرالموتورز دیده میشود، خبری نیست. هر کارگری که آنجا حضور داشت، واقعاً ارزش افزودهای برای محصول ایجاد میکرد و این امر بهراستی واقعیت دارد، چراکه اصلاً راهروهای تاکائوکا باریکتر از آن است که کسی بتواند در آن کار کند. فلسفه تویوتا در مورد میزان فضایی که برای یک تولید معین لازم است، درست مقابل فلسفه جنرالموتورز در فرامینگ هام است: تویوتا به حداقل فضای مورد نیاز اعتقاد دارد، بهطوری که مکالمه رودررو کارگران راحتتر باشد و در این فضای کمینه، جایی برای انبار کردن موجودی در نظر گرفته نمیشود. در مقابل جنرالموتورز به حداکثر فضای لازم اعتقاد دارد، بهطوری که در آن بتوان بر روی خودروهایی کار کرد که به کار دوباره نیاز دارند و نیز بتوان برای هموار کردن روند تولید، موجودیهای کلان را نگهداری کرد.

خط مونتاژ نهایی تفاوتهای بیشتری را نشان میدهد. موجودی کالا در مجاور هر کارگر در تاکائوکا کمتر از یک ساعت بود. قطعات بهطور پیوسته عرضه میشد و تقسیم کار توازن بیشتری داشت، بهطوری که سرعت کار کارگران تقریباً یکسان بود. وقتی کارگری با قطعه معیوب مواجه میشد، آن را بهدقت برچسب میزد و به محوطه کنترل کیفی میفرستاد تا قطعه جانشین آن را دریافت کند. کارگران کنترل کیفی، چراهای پنجگانه (FIVE WHYS) تویوتا را در مورد قطعه معیوب اعمال میکردند و از یک عیب تا رسیدن به منشأ اصلی آن، عیبیابی میشد و بنابراین عیب موردنظر دیگر روی نمیداد.

چنانکه خاطرنشان کردیم، هر کارگر خط تولید میتوانست در صورت بروز یک مشکل سیم بالای سر خود را بکشد و خط را متوقف کند. در جنرالموتورز که تنها مدیران ارشد میتوانستند خط را متوقف کنند، خط غالباً به دلیل مشکلات مربوط به ماشینآلات و ارائه قطعات متوقف میشد. در تاکائوکا که هر کارگر میتوانست خط تولید را نگه دارد، خط، تقریباً هیچگاه از حرکت باز نمیایستاد. چراکه مشکلات از پیش رفع میشد و هیچگاه یک مشکل برای بار دوم روی نمیداد.

در پایان خط تولید، تفاوت میان تولید ناب و تولید انبوه بسی درخور توجه بود: در تاکائوکا تقریباً هیچ محوطه دوبارهکاری به چشم نمیخورد. تقریباً هر خودرو مستقیماً از خط تولید بهسوی کشتی یا کامیونهایی که قرار بود آنها را به خریدار برسانند، روانه میشد.

ما در راه بازگشت به کارخانه، باز هم به تفاوتهای دیگر تاکائوکا و فرامینگ هام برخوردیم. در فاصله کارگاه جوشکاری و اتاقک رنگ و در فاصله اتاقک رنگ و خط مونتاژ نهایی از خیل بدنههای خودرو که منتظر نقاشی یا مونتاژ باشند، خبری نبود. همچنین اصلاً انبارهای قطعه به چشم نمیخورد؛ بهجای آن، قطعات، ساعت به ساعت از کارخانههای عرضهکننده – جایی که آنها را میساختند – مستقیماً به خط تولید رسانده میشد. (در نخستین پرسشنامه ما که مربوط به ارزیابی کارخانه بود، پرسشی درج شده بود از این قرار که: «موجودی کالا تا چند روز در کارخانه میماند؟» مدیر تویوتا در مقابل این پرسش، مؤدبانه پرسید آیا خطایی در ترجمه صورت نگرفته و منظور دقایق موجودی کالا نبوده است؟)

آخرین تفاوت جالب توجه تاکائوکا با فرامینگ هام در روحیه نیروی کار بود. گامهای کار در تاکائوکا بهوضوح سنگینتر بود. چنین نبود که کارگران زیر نگاه مراقب سرکارگر، حرکات لازم را انجام دهند، در حالی که ذهنشان هزار جای دیگر دور بزند. در تاکائوکا حس هدفدار بودن موج میزد و این عمدتاً به این دلیل بود که همه کارگران تاکائوکا، کارگران مادامالعمری تویوتا بودند و در ازای مصونیت کامل شغلی که داشتند، نسبت به کار خود تعهد کامل احساس میکردند.

هنگامی که هر دو کارخانه ارزیابی شد ما جدول سادهای که بهرهوری و میزان دقت را در هر دو کارخانه نشان میداد فراهم کردیم.

کارخانه مونتاژ فرامینگ هام جنرالموتورز در مقابل کارخانه مونتاژ تاکائوکای تویوتا. سال ۱۹۸۶

| فرامینگ هام GM | تاکائوکای تویوتا | |

| ساعات کلی مونتاژ هر خودرو | ۴۰.۷ | ۱۸.۰ |

| ساعات تنظیمشده برای مونتاژ یک خودرو | ۳۱ | ۱۶ |

| عیوب مونتاژ در هر ۱۰۰ خودرو | ۱۳۰ عدد | ۴۵ عدد |

| فضای مونتاژ برای هر خودرو | ۸.۱ مترمربع | ۴.۸ مترمربع |

| موجودی قطعات (بهطور متوسط) | ۲ هفته | ۲ ساعت |

در خاتمه، میخواهم این مطلب را خدمتتان عرض کنم که تویوتا خیلی زودتر و سریعتر از بیشتر سازندگان گیتی، به سطح کیفی بسیار خوب در هر محصول نائل آمد و این امر هم از اواخر دهه ۷۰ میلادی آغاز شده بود و آنچه که این شرکت در دهههای بعدی، بر روی تولیدات خود انجام داد تنها تکمیل و ارتقاء این روند بود. بیشک خیلی از دوستداران خودرو با مدلهای کارینا و کرونای ساخت دهه ۷۰ میلادی آشنایی دارند، خودروهایی که از کیفیت ساخت کمنظیری برخوردار بودند و از استهلاک بسیار پایینی هم بهره میبردند. برای بررسی بیشتر این موضوع، در اینجا نقل قولی از لی ایاکوکا مدیرعامل سابق فورد و کرایسلر را برایتان بازگو میکنم که نشاندهنده عمق فاصله کیفی تویوتاهای ساخت آن دوره با همتایانشان در کرایسلر بود، دورهای که در آن، شرکت کرایسلر سخت در پی افزایش کیفیت محصولات خود بود:

هانس ماتیاس (مشاور کیفی شرکت کرایسلر) هر روز صبح که به کارخانه میرفت پنج دستگاه خودرو را بهطور اتفاقی از خط مونتاژ بیرون میکشید، آنگاه تویوتای نو (مدل ۱۹۷۸ میلادی) را به کارخانه میبرد و از کارگران میخواست که تفاوتها را ببینند. چیزی نمیگذشت که سرکارگر میگفت ” کار ما خیلی افتضاح است “

مشاهده میکنید که در سالهای نهچندان دور، کرایسلر که خودش یکی از پیشگامان و بزرگترین غولهای این صنعت در دنیا و در عین حال، از مبدعان آن بود، جهت رفع معضلات کیفی خودروهای خود از روشهای قیاسی فوق بهره میجست، روشهایی که جهت معطوف نمودن توجه کارکنان این شرکت به مشکلات و عقبماندگیهای موجود و نیز ارتقاء کیفی محصولاتش بود؛ اما آیا خودروسازان ما که از هیچ لحاظ با شرکتهای معتبری همانند کرایسلر قابلمقایسه نبوده و نیستند، آنقدر تواضع دارند که از چنین شیوههایی جهت بهبود کیفی محصولات خود استفاده کنند؟

منابع:

کتاب تولید ناب، بر اساس پژوهشی از دانشگاه امآیتی (MIT)، نوشته جیمز ووماک، دانیل جونز و دانیل روس

کتاب فراز و شیب، نوشته لی ایاکوکا، مدیرعامل اسبق فورد و کرایسلر

WIKIPEDIA.ORG

و…

سجاد

۱ دی ۱۳۹۴,عزیزانی که میگن تویتا ارزونه و دارن با آتاشغالای کره مقایسه میکنن سخت در اشتباه هستن

وقعا تویتا رو به هیچ عنوان نمیشه با ماشین های کره ای خشک مقایسه کردش

تویتا پرفروش ترین ماشین تو دنیاس نه بخاطر ارزونی بلکه بخاطر کیفیت فوق العاده بالاشه

شما سری لوکس تویتا رو به قیمتاش یه نگاهی بندازین متوجه میشین با بنز یکی میاد

اگر ارزون بودن ماشین ملاک پر فروشی بود پس باید ماشینای چینی و کره ای اول بودن نه تویتا

درضمن ایمن ترین خودرو جهان هم واسه تویتا محسوب میشه

USA & JAPAN

۴ دی ۱۳۹۴به مولا تویوتا عشقه…..مثل خیلی عشقای دیگه از جمله نیسان دوج فورد

حسين

۹ دی ۱۳۹۴درود. سوالی که برای من پیش اومده اینه که اگر برای یکی از تولید کننده های تویوتا مشکلی پیش بیاد که در عرض 2 ساعت نتونن مشکلو رفع کنن، خط تولید باید بخوابه؟؟

حسين

۱۰ دی ۱۳۹۴عذر میخوام. خودم به جواب سوالم رسیدم. خط متوقف نمیشه. تولید هم ادامه پیدا میکنه. قطعه ساز هم به تولیدش ادامه میده و همزمان به بررسی مشکل هم پرداخته میشه. مثلا دو روز طول میکشه تا مشکل حل شه. تو این دو روز یکم قطعه معیوب ممکنه تولید بشه ولی بعد از حل شدن مشکل دیگه اون عیب تکرار نمیشه. از طرف دیگه، فقط یه قطعه ساز نیست که!! یکیش متوقف بشه یکی دیگه حجم تولیدو میبره بالا تا عیب اون یکی برطرف شه و دوباره به کار برگرده. (فک میکنم اینجوری باشه)

محمد

۲۳ دی ۱۳۹۴تویوتا…هیچی هیچ وقت نمیتونه جای تو رو بگیره…نمونه نداری

کلا ماشینای ژاپنی از هر لحاظ که حساب کنیم حرف ندارن عالین

سینا

۲۵ دی ۱۳۹۴لذت ماشینای امریکایی خیلی از ماشینای ژاپنی بیشترن اینو میشه از ماشینای چون کادیلاک سویل یا الدرادو یا شورلت ایمپالا یافت ماشینای ژاپنی هم ماشینای خوب کم استهلاکی هستن برای همین تویوتا چند سالی هست که رتبه اول جهانو از لحاظ فروش یدک میکشه وجنرال موتور دومه