خودروسازی، صنعتی فوقالعاده دقیق، ظریف و در حین حال پر چالش است. ۶۰ سال قبل پیتر دراکر یکی از برجستهترین نظریهپردازان مدیریت در جهان، لقب «صنعت صنعتها» را برای این شاخه از فعالیت بشری انتخاب نمود. همین امر بهتنهایی، نشاندهنده نقش بسیار تأثیرگذار خودروسازان در پیشرفت و یا پسرفت جوامع است. شکی نیست که اگر این صنعت در مسیر درست و صحیح خود قرار گیرد، تمامی اقتصاد یک کشور را به سمت شکوفایی میبرد و اگر در راه ناصواب و انحرافی گام بردارد تمامی صنایع یک مملکت را به قهقرا میکشاند.

اینطور میشود گفت که در حال حاضر، رفاه و بهروزی مردم ژاپن مرهون خودروسازان این کشور است و شاید اگر آنها وجود نداشتند، شاهد این همه توسعه فنی و تکنولوژیک در این مملکت نبودهایم. علاوه بر همه اینها، مهمترین خصیصه ای که صنایع خودروسازی این کشور از آن برخوردارند ثبات و پایداری مستمر در اوضاع مالکیت و مدیریتی، در قیاس با رقبای آمریکایی و اروپاییشان است. این امر به وضوح مشاهده شده است که جنرال موتورز با آن همه قدرت صنعتی و تکنولوژیک در معرض ورشکستگی قرار گرفت و یا مالکیت کمپانیهای بریتانیایی دائماً دست به دست گردید، ولی این موارد را کمتر در شرکتهای ژاپنی میبینیم.

البته منظور این نیست که کمپانیهای ژاپنی هیچگاه ورشکست نشده و یا رویین تنند، بلکه بحران ادواری کمتری را در آنها نسبت به همتایانشان شاهدیم. بهراستی راز ثبات حیرتانگیز تویوتا در چه میباشد؟ این برند چگونه مدیریت میشود که پس از حدود ۸۰ سال نه تنها از تاثیرگذاریش کاسته نشده بلکه دائماً رقبایش را به چالش فرامیخواند. واقعیت این است که پاسخ این پرسشها را نمیتوان با چند کلمه و یا در یک مطلب داد ولی میتوان به گذشتههای دور نقبی زد و شیوه تولید و مدیریت ژاپنیها و نیز رقبایشان را مورد بررسی مجدد قرار داد. در وهله اول سعی نمودیم که برای شناخت بیشتر این موضوع نگاهی اجمالی به شیوه مدیریت فورد و پس از آن همتای معروف آن تویوتا بیندازیم.

سیستم تولیدی فورد

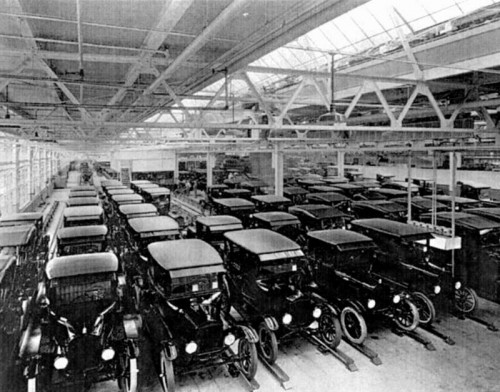

من و شما میدانیم که بانی تولید انبوه در جهان شخصی به نام هنری فورد بود. پیش از آن که این نابغه عرصه صنعت و مدیریت ظهور کند، تمامی خودروها در جهان به شیوه دستی و تحت نظر استادکاران و در کارگاههای بسیار کوچک تولید میشدند. بدون تردید این شیوه از تولید به دلیل عقبماندگی تکنولوژیک و نیز نبود تقسیمکار و اتوماسیون و نیز ساعات کار طولانی قیمت تمام شده خودرو را بسیار بالا میبرد.

از طرف دیگر نیز حجم تولید هم در این شیوه بسیار کم و کیفیت محصول بسیار ناهمگون بود. اما هنری فورد توانست با بهکارگیری چندین اصل مهم این صنعت را از پایه متحول کند که به برخی از مهمترین آنها در اینجا اشاره میشود.

- بهکارگیری خط متحرک مونتاژ: فورد خیلی زود به مشکلی که حرکت کردن کارگران از یک سکوی مونتاژ به سکوی دیگر داشت، پی برد و آن مشکل از این قرار بود که راه رفتن حتی بهاندازه یک یا دو متر، زمان میگرفت،خصوصاً که غالباً کارگران بر سر راه هم قرار میگرفتند. فورد در بهار سال ۱۹۱۳ میلادی در کارخانه جدیدش واقع در هایلند پارک (HIGHLAND PARK) دیترویت، دست به حرکت هوشمندانه ای زد و آن طراحی خط متحرک مونتاژ بود که خودرو را از مقابل کارگرانی ثابت عبور میداد. این نوآوری، متوسط زمان چرخه کاری را از ۲.۳ دقیقه تا ۱.۱۹ دقیقه کاهش داد. زمانی که صرفهجویی میشد، ناشی از راه نرفتن کارگران و درنتیجه حرکت سریعتر چرخه کار بود، چیزی که خط متحرک باعث آن میشد.

- تقسیمکار تخصصی: در این شیوه هر کارگر ویا کارشناس تنها یک وظیفه را عهدهدار بود. برای مثال وظیفه یک کارگر تنها وصل کردن چرخها به خودرو بود و در مقابل همکار دیگرش سفت نمودن ۲ عدد مهره را به عهده داشت. در واقع در این سیستم نیازی نبود که کارگر فکر کند و یا در اندیشه کیفیت محصول باشد بلکه تنها کار روتین اش را انجام میداد. تعمیرات و یا نظافت و توقف خط تولید و بهبود فرایند آن و نیز کیفیت قطعات و…. از حیطه اختیاراتش خارج بود و تنها به افراد مسئول این امور واگذار شده بود. درواقع او فقط کار خودش را انجام میداد و به این مسائل کاری نداشت. به همین خاطر حتی لازم هم نبود که به زبان سرکارگر تسلط داشته باشد. در بررسی سال ۱۹۱۵ میلادی مشخص شد که کارگران هایلند پارک به پنجاه زبان صحبت نموده و بسیاری از آنان بهسختی میتوانستند به انگلیسی سخن بگویند. (البته امروزه فورد تا حد زیادی از این شیوه کاری فاصل گرفته است)

- اصل تعویضپذیری قطعات: پیش از این به دلیل شیوه تولید دستی و همچنین عقبماندگی ماشینآلات آن زمان، ابعاد بدنههای دو خودرو همسان از یک کارخانه کاملاً یکی نبود. درواقع این شرکت کادیلاک بود که برای نخستین بار در سال ۱۹۰۶ میلادی توانست خودروهایی بسازد که اندازه قطعات آنها با یکدیگر یکسان بوده و همچنین قابل استفاده در مدل مشابه باشد. فورد این ابداع کادیلاک را با اتوماسیون خطوط تولید ترکیب کرد و توانست میلیونها قطعه را با اندازه یکسان و قابل تعویض با یکدیگر تولید کند و همین امر موجب شد که قیمت خودرو تا حد زیادی کاهش یابد. مثلاً قیمت فورد مدل T که در سال ۱۹۰۸ میلادی معادل ۸۲۵ دلار بود در سال ۱۹۱۶ میلادی به ۳۶۰ دلار کاهش یافت. علاوه بر این در سیستم تولیدی فورد، کارگران هم همچون قطعات و مواد خام هزینه ای قابل تعویض و تغییر تلقی شده و با کاهش فروش به راحتی اخراج میشدند.

- دستمزد ثابت ساعتی: قبل از آن که هنری فورد تولید انبوه را ابداع کند، در کارگاههایی که به شیوه دستی خودرو تولید میشد، دستمزدها بر مبنای نظام استادکاری و ارشدیت پرداخت شده و خبری هم از دستمزد ساعتی نبود. اولین بار این هنری فورد بود که دستمزد روزانه ۵ دلار را رواج داد. این دستمزد در آن زمان ۲ برابر عرف روز بود، زیرا فورد علاوه بر تولید انبوه، به مصرف انبوه هم اعتقاد داشت و بر این پندار بود که با بالا رفتن قدرت خرید کارگران، هم تولید شرکت بالا میرود و هم رفاه عمومی افزایش مییابد. به همین خاطر بسیاری از افراد او را یکی از پایهگذاران طبقه متوسط در جهان میدانند.

- اصل تمرکز عمودی: تا زمانی که هنری فورد زنده بود، در شرکتش تمرکز ۱۰۰ درصدی برقرار بود و تمامی راههای تصمیمگیری به خود او ختم میشد. این تمرکز آنقدر وسیع بود که کل فرایند ساخت و طراحی قطعات خودرو هم در خود کارخانه انجام میشد. مثلاً در مجتمع ریور روژ (ROUGE RIVER)، یکی از مهمترین مراکز تولیدی فورد، شرکت مالک معادن زغال و آهن منطقه هم بود. در این مجتمع، تمامی فرایند تولید خودرو به طور کامل، از زمانی که سنگآهن از معدن استخراج میشد تا آنگاه که به شکل فولاد در میآمد و …. در یک جا صورت میگرفت. یعنی ساخت صددرصدی! البته این سیستم بعد از مرگ هنری فورد اصلاح شد و به سمت عدم تمرکز بیشتر پیش رفت. فورد همچنین به بانکداران هم هیچ اعتمادی نداشت و تمامی اندوخته کمپانی را که بالغ بر ۷۰۰ میلیون دلار بود، در گاوصندوقهای شرکت نگهداری میکرد!

همچنین این سیستم ملازم با آیتمهای دیگر همچون موجودی کلان کالا و قطعات و همچنین بازرسی مجدد خودروها پس از تولید و قبل از تحویل به مصرفکننده بود که شرح و تفضیل آنها در یک مطلب نمیگنجد و از حوصله شما خوانندگان عزیز هم خارج است. فقط این را میخواهم بگویم که اکثر شرکتهای معروف خودروسازی دنیا و از جمله جنرال موتورز کمابیش از این سیستم پیروی میکردند، تا این که یک رقیب بسیار قوی و پرچالش برای این شیوه تولیدی پیدا شد و آنهم سیستم تولیدی تویوتا و یا بقول بعضی از نخبگان غربی « تولید ناب» است. در اینجا شمهای از این مدل مدیریتی را بازگو میکنم.

سیستم تولیدی تویوتا

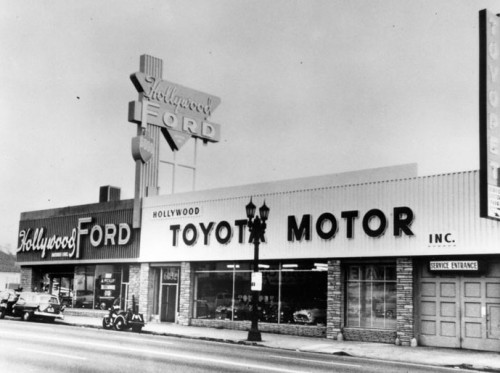

در بهار سال ۱۹۵۰ میلادی، یک مهندس جوان ژاپنی به نام آی جی تویودا راهی سفر سه ماهه ای به دیترویت شد تا کارخانه ریور روژ فورد را بررسی کند. در واقع سفر مذکور، نخستین سفر خانواده تویودا به دیترویت نبود، چرا که پیش از آن عموی آی جی، کایی چی رو (KIICHIRO)، در سال ۱۹۲۹ فورد را ملاقات کرده بود.

از همان ابتدای فعالیت، خانواده تویودا و شرکت تویوتاموتور که در سال ۱۹۳۷ تأسیس شد، ماجراهای زیادی را پشت سر گذاشتند. تویودا نام خانواده ای بود که شرکت تویوتا را پایه گذاری نمودند و در زبان ژاپنی به معنای «برنجزار پربار» است ولی بعدها به دلیل ملاحظات بازاریابی، این اسم برای شرکت جدید مناسب نبود. به همین خاطر شرکت مذکور در یک مسابقه عمومی و جمعآوری ۲۷ هزار نام پیشنهادی، نام «تویوتا» را برگزید که در زبان ژاپنی هیچ معنایی ندارد.

تویوتا تا سال ۱۹۵۰ یعنی طی یک دوره ۱۳ ساله تنها ۲۶۸۵ خودرو تولید کرده بود، درحالی که در همان زمان فورد در مجتمع ریور روژ تنها طی یک روز ۷۰۰۰ خودرو تولید میکرد.

آی جی تویودا و نابغه تولیدی او تایی چی اوهنو (TAIICHI OHNO) پس از بازدید از کارخانه فورد به این نتیجه رسیدند که سیستم تولیدی فورد یا همان تولید انبوه در ژاپن امکانپذیر نیست و برای بهکارگیری آن در ژاپن اصلاحاتی لازم است که آنهم از دلیل ذیل ناشی میشد:

- بازار ژاپن در آن زمان (۱۹۵۰ میلادی) بسیار کوچک بوده و نیاز سالانه آن کمتر از چند هزار دستگاه بود.

- در ژاپن برخلاف آمریکا و کشورهای اروپایی، نیروی کار قبول نمیکرد که هزینه ای قابل تغییر یا تعویض بوده و با کوچکترین مشکل و یا نوسانی در فروش اخراج شود.

- در ژاپن از کارگران خارجی و مهاجران موقت و یا نیروی کاری که حاضر باشد در شرایط کاری غیر استاندارد کار کند، خبری نبود. در حالی در غرب و آمریکا این افراد به وفور وجود داشتند.

- اقتصاد ژاپن که بر اثر جنگ جهانی دوم به حالت فلاکت افتاده بود نیاز شدیدی به سرمایه و مبادلات خارجی داشت اما از طرف دیگر به دلیل مضیقههای شدید ارزی خرید گسترده آخرین تکنولوژیهای غرب کاملاً ناممکن بود. (در آن زمان ژاپن یکی از فقیرترین کشورهای آسیا بود)

- تولیدکنندگان خارجی آماده سرمایهگذاری در ژاپن بودند و در عین حال در مقابل صادرات این کشور مانعتراشی میکردند.

مورد آخر، دولت ژاپن را ترغیب کرد تا واکنشی نشان دهد به همین خاطر سرمایهگذاری مستقیم خارجیها را در صنایع موتوری ممنوع اعلام کرد. این ممنوعیت فرصت خوبی بود که تویوتا و بقیه شرکتهای ژاپنی به تولید خودرو بپردازند اما این ممنوعیت بازار صادراتی آنها را تضمین نمیکرد. (البته بعدها این قوانین کمی تعدیل شدند که نمونه بارز آن سرمایهگذاری فورد در مزدا و یا نیسان در رنو است.)

نابغه صنعتی تویوتا یعنی تائی چی اوهنو برای اصلاح سیستم تولید انبوه یا فوردیسم و تطبیق آن با شرایط سخت آن روز ژاپن دست به ابداعات ذیل زد:

- سیستم مادامالعمری استخدام: در این سیستم کارگران بهطور مادامالعمر استخدام شده و از مجموعه کاملی از امتیازات بهرهمند شدند، از جمله مسکن، سرگرمی و…اما در مقابل متعهد میشدند که تا پایان عمر کاری خود، تویوتا را همراهی نموده و در مقابل انتصابات شرکت انعطافپذیر باشند. پرداخت حقوق هم برخلاف شیوه فورد و بر مبنای ارشدیت و سابق کاری افراد در شرکت بود، یعنی یک کارگر با سابقه کار بیشتر حقوق بالاتری را دریافت میکرد، به این صورت که حقوق یک فرد ۴۰ ساله از یک فرد ۲۵ ساله بهمراتب بیشتر بود و البته این وضع فقط در خود همان کارخانه مصداق داشت.مثلاً اگر این فرد ۴۰ ساله کارش را رها کرده و به شرکت دیگری میرفت ممکن بود حتی کمتر از یک فرد ۲۵ ساله حقوق دریافت میکرد.

- تعویض سریع قالبها: اوهنو در اواخر دهه ۴۰ میلادی تعدادی ماشین پرس دست دوم آمریکایی خریداری کرد. این ماشینها به تولید قطعات بدنه خودرو میپرداختند. هر خط پرس قالبهای بسیاری داشت و به همین خاطر قالبهای پرس باید طی زمان معینی تعویض میشد. تراز نمودن دو نیم قالب دستگاه پرس که چندین تن وزن داشت به صورت دستی صورت میگرفت و کاری بسیار مشکل و زمانبر بود زیرا کوچکترین ناهمترازی منجر به تولید قطعاتی چروکیده میگردید و اگر این ناهمترازی شدید بود فاجعه به بار میآورد و موجب ذوب شدن قطعه در قالب میگردید! که تعمیرات آن بسیار زمانبر بود. به همین خاطر این فرد برای حل این مشکل دست به یک عمل مبتکرانه زد و آن استفاده از غلتک برای کارگذاری و تعویض قالبها بود و جالب این بود که این کار توسط خود کارگران شرکت صورت میگرفت. با این روش مدت زمان تعویض قالبها به 3 دقیقه کاهش یافت. در حالی که در آن زمان شرکتهای همچون فولکسواگن، فیات و رنو ونیز خودروسازان آمریکایی برای تعویض قالبها یک روز وقت صرف میکردند و برخلاف تویوتا این کار را توسط متخصصان انجام میگرفت نه کارگران خط تولید. از طرفی دیگر، چون قالبها به طور پیوسته و مستمر تعویض میشدند برای تعویض کلی قالبهای بدنه یک خودرو ۲ یا ۳ ساعت وقت صرف میشد درحالی که قبلاً این مسئله سه ماه زمان میبرد.

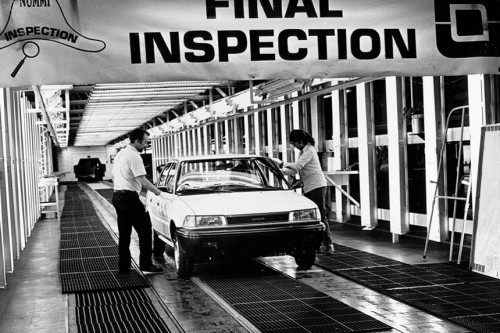

- سیستم کایزن: اوهنو پس از بازدید از کمپانیهای موجود در دیترویت آمریکا سیستم تولید انبوه را پر از «مودا» دید. این «مودا» یک اصطلاح ژاپنی است به معنی اتلاف. به نظر اوهنو سیستم تولید انبوه در محاصره اتلاف نیروی کار، اتلاف مواد خام و وقت بود. استدلال او این بود که هیچکدام از کارگران و کارشناسانی که فراتر از کارگران مونتاژ بودند بهراستی ارزش افزوده ای هم برای محصول ایجاد نمیکردند. او معتقد بود که چون کارگران خط مونتاژ بسیاری از مشکلات را مستقیم لمس میکنند، قادر هستند برخی از وظایف را بهتر از متخصصان دهند. به همین خاطر اولین اقدام او تشکیل گروههایی از کارگران بود، بهطوری که در هر گروه، بهجای سرکارگر، یک سرگروه وجود داشت و برخلاف سازماندهی موجود در فورد، مجموعه ای از مراحل مونتاژ به یک گروه واگذار میشد. سرگروه هم علاوه بر وظیفه هماهنگ کردن گروه، همانند بقیه اعضا به کارهای مونتاژ میپرداخت. در دومین اقدام، اوهنو، وظایفی همچون تمیزکاری، تعمیر جزیی ابزارآلات و کنترل کیفی را به عهده گروه گذاشت. و در گام آخر وقتی گروهها راه افتادند، از آنها خواست که نظرات خود را برای بهتر شدن روند کار ارائه دهند. این روند اصلاح پیوسته و فزاینده سیستم را در ژاپن کایزن (KAIZEN) مینامند. در غرب به این فرایند پیشنهادهای جمعی، حلقههای کیفیت کار QUALITY CIRCLE) گفته میشود. برخلاف تولید انبوه که فقط مدیر ارشد خط، اجازه داشت که خط تولید را متوقف کند، اوهنو با عبور دادن سیمی از بالای هر سکوی کار، به کارگر امکان داد تا در صورت بروز مشکلی غیر قابلحل، کل خط تولید را فوراً متوقف کند تا همه اعضای گروه جمع شده و مشکل آن کارگر را برطرف کنند. تنها در ابتدای دهه ۹۰ میلادی ۶۰۰۰ دایره کنترل کیفیت در تویوتا وجود داشت.

- چراهای پنجگانه: در تولید انبوه مشکلات بهعنوان وقایعی تصادفی نگریسته میشد. به این معنا که قطعات معیوب تعمیر میشدند به این امید که دیگر چنین مشکلی پیش نیاید! اوهنو در عوض سیستمی را ابداع کرد به نام «چراهای پنجگانه» یا (THE FIVE WHYS). در این سیستم کارکنان تولید یاد میگرفتند که علت اصلی هر عیب را تا کشف سر منشأ اصلی آن پیدا کنند. مثلاً فرض کنید در این سیستم قطعه معیوبی پیدا شود. در این هنگام شرکت به سرعت وارد عمل شده و هیئتی را به کارخانه عرضهکننده قطعه مذکور میفرستد.(البته این عمل زمانی صورت میگیرد که مهندس دائمی شرکت عرضهکننده که در تویوتا مستقر است از کشف عیب ناتوان باشد.) هیئت اعزامی از تویوتا برای کشف عیب اصلی وارد شرکت عرضهکننده میشوند و درمییابند که قطعه معیوب حاصل کار با ماشینی است که نمیتواند تلورانس مناسب را حفظ کند. اما خود ماشین علت اصلی نیست، در این زمان هیئت اعزامی میپرسد «چرا ماشین نمیتواند تلورانس را حفظ کند؟» کارکنان شرکت عرضهکننده دلیل آن را کمبود مهارت کسانی میدانند که با ماشین کار میکنند. اعضای گروه اعزامی تویوتا در مقابل این پاسخ مجدداً چرای دیگری را مطرح میکنند و جواب میشنوند که: «کارگرانی که با این دستگاه کار میکنند، در پی یافتن کار بهتر این شغل را ترک میکنند و از این رو کارگران ماشین معمولاً مبتدی هستند» اعضای گروه باز میپرسند «چرا کارگران کار با ماشین را رها میکنند؟» و چنین پاسخ میشنوند که: «چون این کار هم یکنواخت است، هم پر سر و صدا و هم غیر چالشگرانه» به این ترتیب راهحل نهایی پیدا میشود: تجدد نظر درباره فرایند کار بهمنظور کاهش از تغییر و تعویض کارگران. پس عاقبت با این شیوه علت نهایی مشکل کشف میگردد. با چنین روشی وقتی مشکل رفع شود، وقوع دوباره آن بسی نامتحمل است. به همین خاطر در این سیستم هیچگاه خودروها پس از تولید مورد بازرسی قرار نمیگرفتند بلکه مستقیماً به دست مصرفکننده میرسیدند.

- سیستم عرضه بهموقع مواد خام و قطعات و انبارداری صفر (JUST IN TIME INVENTORY): این سیستم از ابتکارات بزرگ تویوتاست و این روزها هم مورد تقلید اکثریت کارخانجات مدرن دنیا قرار گرفته است. در این روش در کارخانه انباری برای حفظ مواد خام وجود ندارد. به طور مثال اگر قرار باشد هزار دستگاه تویوتا کمری در روز ساخته شود، مواد خام اولیه محاسبه شده و کارخانههایی که در شهر تویوتا و در یک مجموعه عظیم قرار دارند این مواد را روز به روز و ساعت به ساعت در اختیار تویوتا قرار میدهند. به همین دلیل شرکت نیازی به انبار بزرگ ندارد و در صورت خراب بودن قطعه میتواند فوراً جلوی آن را بگیرد و از ضررهایی که از این مسئله به وجود میآورد و همچنین هزینههای انبارداری جلوگیری کند. یکی از علل پیدایش این سیستم به این سبب بود که در ابتدا تولید تویوتا بسیار کم بوده و از چند هزار دستگاه در سال تجاوز نمیکرد. به همین خاطر، داشتن مجموعه کوچکی از قطعه، هزینه حمل و نقل را پایین میآورد و دیگر نیازی به هزینههای کلان انبارداری نبود. مسئله مهمتر این بود که ساختن تعداد محدودی قطعه برای هر خودرو خیلی زود اشکالات قالبزنی را نشان میداد.

برخلاف فورد که تمرکز عمودی در آن برقرار بود، تویوتا و شرکت های ژاپنی تا آنجا که میتوانستند تولید قطعات و حتی طراحی آنها را به عرضهکنندگان خارج از شرکت واگذار میکردند، به این شیوه در اروپا و امریکا برون سپاری یا OUT SOURCE میگویند. شرکتهای عرضهکننده طرف قرارداد با ژاپنیها برخلاف رقبایشان در دیترویت، کاملاً مستقل بوده و سوددهی آنها هم واقعی بود. از جمله این شرکتها میتوان به نی پون دنسو اشاره کرد، که تویوتا از سهامدارانش است. این شیوه برخلاف روال موجود در فورد یا جنرال موتورز بود، که اکثریت شرکتهای عرضهکننده طرف قرارداد با آنها از بخشهای داخلی و تابع خودروساز محسوب میشدند و نیز در بیشتر موارد سوددهی آنها صوری بود. مثلاً در دورانی که در جنرال موتورز تمرکز شدیدی برقرار بود، این کمپانی تنها برای تولید یک صندلی با ۲۵ شرکت مختلف قرارداد میبست ولی تویوتا و نیسان و هوندا و…. همین صندلی را تنها به یک شرکت سفارش میدادند. دیگر اقدامی که تویوتا و شرکتهای ژاپنی برای کاستن از تعداد عرضهکنندگان از آن بهره میجستند، کاهش قطعات مورد استفاده دریک سازه بود. مثلاً درسپر جلوی تویوتا بهمراتب قطعات کمتری نسبت به فورد یا شورولت وجود داشت. البته این مسئله به معنی کاهش ایمنی خودرو نبود بلکه مسئله اصلی حذف قطعات ناجور و سهولت در امر مونتاژ بود، که خود این مسئله تأثیر به سزایی در کیفیت نهایی محصول داشت.

آنچه در بخشهای بالا به آن پرداخته شد خلاصهای بود از تفاوتهای موجود بین سیستم تولیدی فورد (تولید انبوه) و سیستم تولیدی تویوتا. دربخش های بعدی با ذکر مثالهایی عینی، نحوه کار این دو را در عرصه عمل بررسی خواهیم نمود. پایان بخش اول

نوشته: سام کاویانی – کارشناس مکانیک

علیرضا 21

۳۰ آبان ۱۳۹۳تویوتا +

فورد –

مک میسل

۳۰ آبان ۱۳۹۳مقایسه تویوت و فورد کار مسخره ایه!

تویوتا بیاد با هم قد و قواره خودش کل بندازه،یعنی فولکس،انوقت ببینم حرفی برای گفتن داره؟؟؟؟؟؟؟

سام

۳۰ آبان ۱۳۹۳با سلام

کسری جان، امروز تویوتا بزرگترین تولید کننده خودرو در دنیاست و از لحاظ تکنولوژی هم هیچ کم و کسری هم نسبت به فورد ندارد، گرچه پیشکسوتی فورد در زمینه خودروسازی قابل انکار نیست.

روزبه

۳۰ آبان ۱۳۹۳آقای سام عزیز …

چیزی که شما درباره تویوتا رو میگی کاملا قبول دارم . ولی نکته اینجاست که یه فورد از شیش کیلومتری داد میزنه که فورده . ولی تویوتا هر سال داره فیس لیفت میده واسه محصولاتش و این یعنی اینکه هنوز نتونسته به یه امضای مشخص تو محصولاتش برسه ( چیزی که کره ای ها به نحو احسن انجام دادنش عرض 10 سال گذشته ) …

رضا.2272

۳۰ آبان ۱۳۹۳مطلب فوق العاده مفید و آموزنده بود

ممنون

Hooman

۱ آذر ۱۳۹۳خطاب به روزبه :

کجا فورد امضای مشخص داره ؟!

فورد اکسپلورر ۲۰۱۵ کپی رنج روور و لندروور شده !!!!

g35

۳۰ آبان ۱۳۹۳آقای مک میسل مطمئن باش نه تنها تویوتا جلوی فولکس واگن کم نمیاره بلکه حرفهای زیادی هم جلوی اروپاییها برای گفتن داره و از پس رفابت با این خودروسازان هم بر میاد .

محمد حسین

۱ آذر ۱۳۹۳بهتر بود جای فولکس میگفتی بنز

MAFIA

۳۰ آبان ۱۳۹۳مدیریت ژاپنی همیشه با کمترین هزینه بیشترین و بهترین نتیجه رو داشته

سعید

۳۰ آبان ۱۳۹۳تلاش و مدیریت تویوتا ستودنیه

از فرش شروع کرد و الان تو عرشه

این یک فرهنگه نه یک استراتژی !!

(با تشکر فراوان از ژحمات آقای سام کاویانی)

سام

۱ آذر ۱۳۹۳با سلام

لطف داری آقا سعید، انجام وظیفه بود.

Archi KHAN

۳۰ آبان ۱۳۹۳البته من و فکر کنم اکثر دوستانی که نظر میدن ( و در ایران زندگی می کنن) هیچ شناختی از محصولات فورد بصورت ملموس نداریم !

ولی نظر….

REZA . JUST TOYOTA

۳۰ آبان ۱۳۹۳تویوتا همیشه و همه جا جزء بهترینها بوده و هست

Just toyota

g35

۳۰ آبان ۱۳۹۳و خواهد بود .

ASADI

۳۰ آبان ۱۳۹۳عجب برنامه ریزی داشته که اون موقعه فقیر آسیا بوده اما الان اوج تکنولوژی آسیا

مصطفی

۳۰ آبان ۱۳۹۳سلام

خیلی خیلی عالی و آموزنده بود

واقعا ممنونم

سام

۳۰ آبان ۱۳۹۳با سلام

خواهش می کنم.ممنونم از محبتتون.

Ahmad..F12

۳۰ آبان ۱۳۹۳تشکر ویژه دارم از سام عزیز

واقعاً استراتژی های فورد خیلی هوشمندانه بوده و هست

ولی توی تویوتا مدیریت کارها هوشمندانه تره

که نشون داده دومی موفق تر بوده

سام

۳۰ آبان ۱۳۹۳با سلام

احمد جان ،من هم از بابت اینکه زحمت کشیدید و مطلب را مرور نمودید ازتون سپاسگذارم.

me84

۳۰ آبان ۱۳۹۳آقای سام کاویانی، واقعا مطلب خوبی بود. اما چه خوب میشد که به خودروسازان ایرانی هم اشاره ای میکردید. خودروسازان ایرانی هم از کایزن استفاده میکنند. اصلا تمام صنایع ایران دارن از کایزن استفاده میکنند.

اما برعکس. هر روز بدتر از دیروز.

سام

۳۰ آبان ۱۳۹۳با سلام

با تشکر از me84 عزیز، من خودم چندین سال در بخش تعمیرات و نگهداری یک شرکت خودروسازی کار کردم و از خیلی از اعمالی در آنجا صورت می گیرد باخبرم. یکی از مشکلات فرهنگی ما تظاهر یا به قول عوام فیلم بازی کردنه! مدیران خودروسازی ما تخصص، شایسته سالاری، نظم و انضباط، وطن پرستی،ترجیح منافع جمع بر منافع شخصی و نیز مدیریت علمی و ثبات شغلی ژاپنی ها را کاملا نادیده می گیرند زیرا با کردار روزمره و منافعشون سازگار نیست ولی در عوض دنبال پیاده کردن اصل کایزنند! و فکر می کنند که می تونند که این اصل را با پارتی بازی، فامیل بازی، کم سوادی،ناامنی شغلی و سوء مدیریت ترکیب کنند و بهترین نتیجه رو بگیرن! تلاش عبثی که تاکنون نتیجه نداده و در آینده هم هرگز جواب نخواهد بود.

« میلاد . فقط آلمان . فقط بنز »

۳۰ آبان ۱۳۹۳درود .

برای چندین ماه در قسمت ایتراک ایرانخودرو ( مرکز تست و

تحقیقات ایرانخودر ، کنار ساپکو ) مشغول کار بودم . در

بزرگترین مشکلاتی که من در انجا دیدم به اینگونه بود :

پارتی بازی . نبود یک برنامه معین برای کارمندان .

بازی با گوشی و مسخره بازی در چنین قسمت مهمی از

بزرگترین خودروساز خاور میانه که ایجاد مشکل در قطعه

ها ، منجر به کشته شدن همونان عزیزمان میشه .

کارمندان بیشتر به دنبال وام های کم بهره و خرید فروش

ماشین و دریافت سود های تپل از فروش خودرو .

مثال :

خداشاهده ابدارچیه اون قسمت در 9 سال پیش ماکسیما

سوار میشد .

اسراف در هزینه و خرید وسایل غیر ضروری . نبودن مرکزی

که قطعه های نیمه سالم در بخش های ( الکترونیک .

قطعات خودرو و …. را زنده بکنه . ) طوری که مانیتور

و کیبورد در کنار اکسل عقب 405 در یکجا ریخته شده بود .

لحظه شماری کردن کارمندان برای پایان ساعت کار اداری .

خلاصه این قسمت کوچکی بود از مرکز تست بزرگترین

خودروساز خاورمیانه .

« میلاد . فقط آلمان . فقط بنز »

۳۰ آبان ۱۳۹۳درود . اتفاقا چند روز پیش در وایبر یک عکسی برای من

ارسال شد که بسی جای تأمل و تأسف داشت .

دوتا عکس از لحظه دعای ایرانی ها و ژاپنی ها .

ژاپنی ها : ما میتوانیم ، مگر اینکه بلایی نازل بشه .

با چهره ی خندان .

ایرانی ها : ما نمیتوانیم . مگر اینکه فرجی بشه .

با چهره ی گریان .

من نمیدونم پس ما چرا این جمله را فراموش کردیم :

( از تو حرکت ، از من برکت ) پروردگار منان .

خیلی دوست داشتم مسئولان ما در اکثر کار ها از

تکنولوژی و مشورت دو کشور ژاپن و المان استفاده کنند .

یعنی به نوعی برادر باشن . اما خب مثل اینکه زیادی

خوش هستم و در رویا سیر میکنم .

ME 84

۱ آذر ۱۳۹۳آقا سام عزیز. خود من هم حدود دو سال و نیم در یکی از شرکتهای زیرمجموعه سایپا کارمیکردم. بوضوح تمام مواردی که فرمودید رو لمس کردم.

خاوری

۳۰ آبان ۱۳۹۳از سام کاویانی عزیز بابت متن فوق العاده عالی و غنای بالاش تشکر میکنم..جای همچین مطالبی در میان مجلات خودرویی داخل خیلی خالیه.. این تجربیات تاریخی به ما برای صنعتی شدن درسهای خوبی میده البته اگه آدم شده باشیم و از ایده”هنر نزد ایرانیان است و بس” دست کشیده باشم..سام جان لطفا در قسمت بعدی حتما سری به سیستم های پیشرفته تویوتا در زمینه کنترل کیفی بزن…سیستمهایی مث 6سیگما و پوکایوکه تاثیرات شگرفی بر صنایع جهانی گذاشتن…شی گه او شینگه از کمپانی تویوتا خالق خیلی از سیستمهای معتبر صنعتی بود

ویلیام آرتو لوییس اقتصاددان برجسته آمریکایی زمانی گفت: تویوتا حق بزرگی بر گردن مردم جهان دارد

هر وخ تو ایران یه مینی تویوتا تونستیم درست کنیم اونوخ مث کره میتونیم ادعاهای بزرگ کنیم

بازم ممنون از سام

سام

۳۰ آبان ۱۳۹۳با سلام

ممنون از لطف و محبت شما.در صورت دستیابی به منابع دقیق و مستند، حتما آنچه را که فرمودید را به نگارش در می آورم.

زیگما

۳۰ آبان ۱۳۹۳به به ببین کیو پیدا کردم

آقای خاوری دوست عزیز و گرامی

6سیگما داداش از فلسفه های مدیریتی موتورلا هست…..

خاوری

۱ آذر ۱۳۹۳سلام زیگما جان..دوبار اومدم تو یاهو باهم چت کنیم که متاسفانه به دلیل خرابی اینترنت من قطع شد..پوزش میخام

سام جان ممنون.میلاد جان شما کاملا درست میگی..من هم دوستی دارم که در بخش کنترل کیفی شرکت سایپادیزل مشغوله..ایشون نحوه کنترل کیفی خودروهای سنگین و پیچیده وولوو در ایران رو به این شکل تعریف میکرد که بدون کوچکترین کنترلی تنها برچسب کنترل کیفیت “تاییدنهایی” رو رو شیشه جلو نصب میکردن!! ایرانه دیگه…

درود بر دوستان پدالی ..ولا من اجمالا خرده مباحثی از دانش مدیریت خوندم … در اون کتاب نوشته بود که تویوتا باسیگما به اوج کیفیت رسید… من دیگه نمیدونم این سیستم رو کی ساخته ..اگه اشتباه کردم معذرت میخام…معمولا تو این کتابا درباره مبدع هر سیستم بطور گذری چیزی مینویسه اما حرفی از موتورولا نزده بود… البته ایران هست و همه چیزمان به همه چیزمان می آید… ممکنه کتابا هم دچار ایرانیت شده باشن و بعضی چیزهارو نگن یا قایم کنن..بعید نیست.. درهرصورت مهم اعتبار این نظری6 سیگماست که اثبات شده

اگه خواستین درمورد چرایی ناتوانی ما در پیاده سازی سیستم های جهانی در ایران بحث میکنیم… همه چیز اینی که ما میبینیم نیست..چیزهای هست که نمیدانی

Ehsan

۱ آذر ۱۳۹۳درود به خاوری عزیز ، ورود شما به باشگاه هزارتایی ها رو تبریک میگم

به قول یکی از اقتصاد دانان ایران ، هیچ تولید کننده ای در ایران به دلیل عدم بهره وری و مدیریت صحیح و تحریم ها و عدم توان رقابت سود ده نیست به همین دلیل دستمزد ها رو اینقدر پائین می آورند که از دستمزد کارگران سود کنند و بقیه چیز ها دیگر مهم نیست خصوصا کیفیت چون ان تولید کننده اصلا به فکر رقابت نیست

خاوری

۲ آذر ۱۳۹۳سپاسگزارم احسان عزیز…شما به من لطف دارین…

بله تولیدکنندگان ایرانی با مشکلات تاریخی و تناقضهای اقتصادسیاسی این مرزوبوم درگیرن و تا ساختار سیاسی درست نشه، ساختار اقتصادی درست نمیشه…

فرید458

۳۰ آبان ۱۳۹۳آقای کاویانی عزیز هزار آفرین به این زحمت و مقاله پر محتوی

یه چیز جالب هم که در مورد تویوتا و به خصوص لکسس وجود داره سیستم قیمت گذاری محصولات هست که اول قیمت فروش تعیین میشه بعد اتومبیل ساخته میشود که این بر عکس بسیاری از شرکت هاست که اول ماشین رو میسازند بعد قیمت تعیین میکنند البته من این نکته رو چند وقت پیش خوندم و جزئیات دقیق یادم نیست اگر اشتباه کردم پیشاپیش عذر میخوام از دوستانی هم که در این مورد اطلاعی دارن درخواست یاری دارم ☺

سام

۳۰ آبان ۱۳۹۳با سلام

لطف داری فرید جان،ممنون از محبتت.در موردی که شما فرمودی بحث خیلی مفصله که اگر خدا خواست در قسمت های بعدی این مطلب درباره اش توضیح می دهم.

Ehsan

۳۰ آبان ۱۳۹۳مقاله بسیار جالب و جذابی بود که باعث شد بعضی از قسمت هاشو دوبار بخونم ( البته یک بار دیگر باید بخونمش ) ممنون از آقای کاویانی ، بسیار لذت بردم

سام

۳۰ آبان ۱۳۹۳با سلام

احسان جان، من هم از بابت اینکه وقت گذاشتید و مطلب را مطالعه نمودید ازتون سپاسگذارم.

g35

۳۰ آبان ۱۳۹۳آقای کاویانی دستت درد نکنه . خیلی مطلب عالی و آموزنده ای بود . متاسفانه نتونستم این مطلب را کامل بخونم چون کار خیلی مهمی دارم ولی فردا حتما این کار رو انجام میدم . منم با نظر آقای خاوری موافقم . واقعا جای این دست مطالب توی بسیاری از نشریات و سایتهای تخصصی ایرانی خالیه . جناب کاویانی کارهای قبلیت را دیدم و آنها هم مثل این مطلب عالی بودن . فقط یه درخواستی ازت داشتم . از خودروهای چینی کمتر مقاله توی پدال بزار و در عوض لطفا روی ماشینای ژاپنی بیشتر کار کن و مطلب توی سایت پدال بزار . { مثلا درباره تاریخچه اینفینیتی و آکورا و لکسس . ورود موج سوپراسپرتها و ماشینهای لوکس ژاپنی به اروپا و واکنشهای خودروسازان بزرگ و مطرح و مردم این کشورها به این خودروها و …. } . با تشکر

سام

۳۰ آبان ۱۳۹۳با سلام

با سپاس از لطف و عنایت شما. در مورد خودروهای ژاپنی اگر مطلب غیر تکراری و همچنین درخوری یافتم حتما اقدام می کنم. در مورد چینی ها می خواهم این مطلب را خدمتتان عرض کنم که اولا به دلیل اینکه این کشور بزرگترین تولید کننده خودرو در دنیاست و ثانیا به سبب پیشرفتهای روزافزونی که دارد،نمی توان آن را نادیده گرفت.جالب است این مسئله را بدانیم که خود چینی ها هم تا حد زیادی از اصول مدیریت ژاپنی پیروی می کنند و این در مورد شرکت های همچون جیلی بسیار بارز است ، به همین خاطر برخی از سایت ها از جیلی امگرند 7 به عنوان تویوتا کرولا چینی نام می برند!

NASSY

۳۰ آبان ۱۳۹۳ســـــــــــــــام جان خیلی خیلی خیلی ممنون.

اموزنده و … و بی نظیر بود

سام

۱ آذر ۱۳۹۳با سلام

لطف داری ناصر جان ، ممنون

یاسین

۳۰ آبان ۱۳۹۳خیلی مقاله خوبی بود ممنون !

احسان(احسان سابق)

۳۰ آبان ۱۳۹۳بشدت منتظر قسمت بعدی مقاله هستم.شیوه مدیریتی تویوتا که کاملا غیر متمرکزه واقعا خوب از اب دراومده اما برای شرکت هایی که نتونن از این سیستم خوب استفاده کنن فلج کنندس.تویوتا خیلی خوب میتونه بازارش رو بشناسه مثلا امریکاییترین سواری توی امریکا کمری تویوتاس چون امریکاییها به امریکایی بودن محصول اهمیت میدن یا مثلا توی خاورمیانه تویوتا معمولا برای شاسی بلندهاش تدارکات ویژه داره و رالی های مختلفی برگذار میشه که تویوتا اسپانسرش هست چون مردم این منطقه به ماشین های بزرگتر توجه خوبی دارن.تویوتا میدونه چکاری باید انجام بگیره و بخوبی اینکار رو انجام میده.بی خود نیست که تویوتا باارزشترین برند خودروسازی دنیاست.این شرکت واقعا قابل احترامه

« میلاد . فقط آلمان . فقط بنز »

۳۰ آبان ۱۳۹۳دروووووووووووووووووووووووووووووووووووووووود برسام عزیز .

مطلب شما بسیار عالی بود . هرچی میخونم چیزی از تویوتا متوجه نمیشم .

از سیستم کاریشون . از پشت کارشون .از هرچیزی .

امیدوارم که نقاط قوت و مثبت شرکت معظم تویوتا ، سرلوحه خودروسازان بزرگ

جهان از جمله : مرسدس بنز . فولکس واگن . ب ام و . شرکت های امریکایی و

….. قرار بگیره . همینطور باالعکس این مسأله .

سام عزیز باز هم وظیفه خود میدانم که از این مطلب شما تشکر و قدر دانی

بکنم ، اما چیزی که برای من هنوز نا مفهومه ، این است که چرا تویوتا

فراخوان های بالایی داره . شرکتی با این برنامه های ریزبینی شده و دقیق

چرا باید رکورد دار فراخوان باشه ؟؟

البته منظور من فراخحوان هایی هست که به خود شرکت مربوط میشه . نه

محصولاتی که توسط شرکت های قطعه ساز تولید میشه .

البته با خواندن این قسمت ((( چراهای پنجگانه: در تولید انبوه مشکلات بهعنوان وقایعی تصادفی نگریسته میشد. به این معنا که قطعات معیوب تعمیر میشدند به این امید که دیگر چنین مشکلی پیش نیاید! اوهنو در عوض سیستمی را ابداع کرد به نام «چراهای پنجگانه» یا (THE FIVE WHYS). در این سیستم کارکنان تولید یاد میگرفتند که علت اصلی هر عیب را تا کشف سر منشأ اصلی آن پیدا کنند. مثلاً فرض کنید در این سیستم قطعه معیوبی پیدا شود. در این هنگام شرکت به سرعت وارد عمل شده و هیئتی را به کارخانه عرضهکننده قطعه مذکور میفرستد.(البته این عمل زمانی صورت میگیرد که مهندس دائمی شرکت عرضهکننده که در تویوتا مستقر است از کشف عیب ناتوان باشد.) هیئت اعزامی از تویوتا برای کشف عیب اصلی وارد شرکت عرضهکننده میشوند و درمییابند که قطعه معیوب حاصل کار با ماشینی است که نمیتواند تلورانس مناسب را حفظ کند. اما خود ماشین علت اصلی نیست، در این زمان هیئت اعزامی میپرسد «چرا ماشین نمیتواند تلورانس را حفظ کند؟» کارکنان شرکت عرضهکننده دلیل آن را کمبود مهارت کسانی میدانند که با ماشین کار میکنند. اعضای گروه اعزامی تویوتا در مقابل این پاسخ مجدداً چرای دیگری را مطرح میکنند و جواب میشنوند که: «کارگرانی که با این دستگاه کار میکنند، در پی یافتن کار بهتر این شغل را ترک میکنند و از این رو کارگران ماشین معمولاً مبتدی هستند» اعضای گروه باز میپرسند «چرا کارگران کار با ماشین را رها میکنند؟» و چنین پاسخ میشنوند که: «چون این کار هم یکنواخت است، هم پر سر و صدا و هم غیر چالشگرانه» به این ترتیب راهحل نهایی پیدا میشود )))

هنوز برای من سواله که چرا حتی شرکت های قطعه ساز مشکل دارن . مگر

تویوتا همچین سیستمی که بالا گفته شده رو نداره ؟؟؟

باز هم ممنون بابت مطلب زیباتون . بسیار لذت بردم . هرچند که روح روان

من با المانی ها عجین شده . اما ………….عالی بود .

سام

۱ آذر ۱۳۹۳با سلام

میلاد عزیز از بابت این همه لطف و محبتی که بهم داری واقعا سپاسگذارم.

میلاد جان خودت این را بهتر می دانی که در این چند سال اخیر تویوتا رشد بسیار زیادی را از لحاظ تولید تجربه کرده و شکی هم نیست که توسعه و رشد سریع عوارضی را به دنبال خودش دارد و گاها هم با بعضی از ناهماهنگی ها و خرابی ها همراه هست. تا زمانی که خودروهای تویوتا در ژاپن و در تویوتاسیتی تولید می شد مسلما هیچ مشکل حادی به وجود نمی آمد ولی وقتی که سعی شد که سیستم تویوتا در فرهنگ دیگری پیاده بشود آنجا بود که مشکلات و ناهماهنگی به وجود آمد، در آمریکا تویوتا تا مدت ها درگیر این مسئله و جاانداختن فرایند تولید به سبک ژاپن بود.بدون شک رفع این مشکلات در تمامی نقاط دنیا زمانبر است. اگر امروز فراخوان های زیادی را در تویوتا می بینیم بیشترش به خاطر همین مسئله است.این مسلم است که کارکنان آمریکایی،تایلندی، تایوانی،استرالیایی و….از لحاظ فرهنگی تفاوت های زیادی با ژاپنی ها دارند و زمان لازم است که آنها خودشان را کاملا با مدیریت تویوتا وفق بدهند.البته ناگفته نماند که فراخوان یک خودرو دلیل بر عدم کیفیت آن نیست بلکه نشانه ای از مشتری مداری شرکت سازنده است.علیرغم تمامی این فراخوان ها، کماکان خودروهای تویوتا، بنابر مندرجات سایت های معتبری همچون JDPOWER،CONSUMER REPORTS،AUTO EXPRESS،و…..از کیفیت بسیار بالایی برخوردارند.

مجتبی(ساروی)

۱ آذر ۱۳۹۳ممنون از سام عزیز بسیار جذاب و علمی بود من که خیلی یاد گرفتم به نظر من این ایده ی رو به جلو بودن یعنی پویایی در اصلاح خود باعث میشه یه سیستم هر روز از روز قبلیش بهتر عمل کنه واقعالذت بردم

سام

۱ آذر ۱۳۹۳با سلام

من هم از لطف و عنایتتان سپاسگزارم.

mt amre

۱ آذر ۱۳۹۳آقای مهندس کاویانی دستت درد نکنه . مطلب بسیار عالی ،آموزنده ، مفید و کاربردی بود……

سام

۱ آذر ۱۳۹۳با سلام

لطف داری شما. انجام وظیفه بود.

e36

۱ آذر ۱۳۹۳فکر میکنم ارشد ترین مدیران ایرانخودرو و سایپا این مطلب رو چند بار بخونن نمیفهمن چی نوشته

mazaher

۱ آذر ۱۳۹۳سلام بسیار مفید بود بنده که خیلی استفاده کردم.

مرتضی

۱ آذر ۱۳۹۳همیشه از مطالب تحلیلی خوشم میاد.همینایی که می خوان مو رو از ماست بکشن بیرون.حالا یه نظر هم ما بدیم.

به نظر من اگه ما بخوایم این روش مدیریت تویوتا رو تو صنعت راه بندازیم یا اصلا تو هر بنگاه اقتصادی،موفق که نمیشیم هیچ بلکه پسرفت هم میکینیم و فاتحه مون خوندس.در مورد اینکه اون سیستما دقیقن و عیب و ایراد ندارن شکی نیس اما با فرهنگ و روحیات ما سازگاری نداره(هر گونه دست زدن به کیبورد قبل از خواندن ادامه مطلب پیگرد قانونی دارد!!!!!!!!!!)

به نظر حقیر تا مدیران کمر باریک ما!!!؟؟استادای ما و حتی همین خود ماها یه تکونی به مغزامون ندیم و نتونیم یه سیستم مدیریتی ایرانی(به قول دولتی ها بومی)ابداع!!!!!!!!!؟؟؟؟؟؟؟؟؟کنیم مشکل هیچ کدوم از بنگاه های اقتصادی ما حل نمیشه.اینو من نمیگما همین مقاله میگه که آقای اوهنو بعد از کلی فسفر سوزوندن فهمید فوردیسم رو باید گذاشت لب کوزه آبشو خورد چون با فرهنگ مردم وشرایط ژاپن جور در نمی یومد.

این که ما بریم،بگردیم،ببینیم کدوم بنگاه تو دنیا موفق بوده بعد روش اونو برداریم بیاریم ایران دردی دوا نمیشه و من اسمشو به تقلید از نویسندگان خودرو میذارم “کپی ناشیانه” اونم در حیطه علم مهندسی تفکر.(ولی امیدوارم ثبت هم با اون موافقت کنه).این یکی رو هم من نمیگما خود دوستان گفتند که در مراکز کنترل کیفیت خودرو ورژن جدید بازی های موبایلو با همکاران نصب میکردن و حالشو میبردن.

آره دوستان به نظر اگه ما بخوایم تو دنیا سری تو سرا باشیم باید یه سیستم پنجگانه واسه نوع تفکرمون داشته باشیم.اگه بگردیم خیلی از ما میتونیم اوهنو بشیم.یه مقدار جوگیرشدم.(جو=یکی از غلات)

چقدر فک زدم.ولی کلا مقاله عالی بود.امیدوارم هم ما و هم نویسنده بتونیم ازش تو صنایعمون که نه ولی تو زندگی مون استفاده کنیم.

رالی

۲ آذر ۱۳۹۳هه، تو شرکت ماهم خواستن طریقه کایزن (KAIZEN) رو پیدا کنن برای همین از کارمندا نظر گرفتن

نتیجه چی شد: 2نفر اخراج شدند چون زیادی نظر برای بهتر شدن دادن

بقیه مونم گفتیم شما درست میگین

این مقاله ها بیشتر از اینکه مفید باشن که البته هستند ، داغ دل کسایی رو که تو سیستم سرطانی این مملکت غوطه ورند و عذاب میکشند رو بیشتر میکنه

شما برو یه نظر اصلاحی ارزشمند بده برای بهتر شدن وضعیت خودرو سازی، اگه رئیس بخش رو دیدی و وقت ملاقات بهت دادن سلام ما رو هم برسون . ارائه نقد و پیشنهاد اصلاحی پیش کش

این ره که میروند به ترکستان است برادر من

سام

۲ آذر ۱۳۹۳با سلام

رالی عزیز، من مطلب بالا را در جهت افزایش اطلاعات عمومی خوانندگان به نگارش درآوردم نه ارائه پیشنهاد به دستدرکاران گرانمایه خودروسازی!.پیش از این من چندین سال در بخش تعمیرات و نگهداری یکی از شرکت های خودروسازی کار می کردم و از بیشتر مسائلی که در آنجا می گذرد به خوبی آگاهم. یکی از مشکلات فرهنگی ما ظاهرسازی یا به قول عوام فیلم بازی کردنه!با کمال تأسف ما در بخش های فنی مان به جای افراد کاردان و با سواد، با افراد هنرپیشه ای مواجه ایم که تنها هنرشان زبان بازی و چاپلوسی و زیرآب زنی است. قبلا هم عرض کردم که اکثریت مطلق مدیران خودروسازی ما، نظم، انضباط، برنامه ریزی،شایسته سالاری، وطن پرستی،ثبات شغلی، ترجیح منافع جمع بر منافع خود و..نادیده می گیرند و در عوض دنبال پیاده کردن کایزنند!و فکر می کنند می توانند این سیستم را با پارتی بازی، فامیل بازی، همشهری بازی،کم سوادی، بی برنامه گی و عدم ثبات شغلی و نفع طلبی ترکیب کنند و بهترین نتایج را هم بدست بیاورند.تلاش عبثی که تاکنون نتیجه نداده و هرگز هم جواب نخواهد داد. مهمترین عامل موفقیت ژاپنی ها صداقتشان است چیزی که در بین ما خیلی کم دیده می شود.

باتشکر

parseh net30

۲ آذر ۱۳۹۳اینا اگه به مدیریت ایران خودرو نگا کنن چی میگن

sadegh

۳ آذر ۱۳۹۳“واقعا که شما خائنید… شما وطن فروشید … شما غرب زده هستید مگه این همه محصول متنوع ارزان کم مصرف با نامهای شاعرانه و ایرانی در کشور تولید نمیشه که دارید سنگ ژاپنی ها رو به سینه میزنید؟ خجالت نمیکشی از مدلهای محبوب سایپا 0و1و2و3و4و….111…124…132…141…؟خائن؟ما به تعداد اعضای مجموعه اعداد طبیعی سایپا داریم میفهمی سایپا… تازه نامهای قافیه مند دیگر محصولات رو نبردم ولی بذار نام ببرم “سایپا-رانا-دنا-منا-حنا-اینا-اونا” این نظر یکی از مسئولان سایپا بود-واقعا سخته این همه اسم قافیه مند رو ماشین گذاشتن به نظرم تو این مرحله از تولید خودرو حتی تویوتا هم از شرکت های ایرانی عقبه همونطور که تو مقاله اشاره شد این نام یعنی “تویوتا” اصلا بی معنیه

محمد

۴ آذر ۱۳۹۳تویوتا معرکه ای…عاشقتیم مرد بزرگ….محشری

منکه تویوتا لکسوس نیسان هوندا بنز وبی ام و رو باهیچی عوض نمیکنم…

نوید (6*6)

۸ دی ۱۳۹۳آقای کاویانی بی نهایت ممنون

این مطلب خیلی خیلی عالی بود و خیلی ازش استفاده کردیم

ایشالا که همیشه موفق باشی

و همیشه بتونید از این مطلبا بزازید